DOMSEL AG

DOMSEL AG wurde 1984 als Tochterfirma der damaligen Erfinder- und Patentinhaberin gegründet. Ziel und Zweck war der Aufbau einer modernen Fabrikation und die Weiterentwicklung der bereits bekannten Radial-Wellendichtringe mit Membranmanschetten (ohne Federvorspannung).

Das erste Fabrikationsgebäude wurde 1986 am Standort Leissigen erstellt und mit modernsten Maschinen und Einrichtungen ausgestattet. Die Konstruktion sämtlicher Werkzeuge für die Produktion der Gummimanschetten wurde optimiert und werden nach neuesten Erkenntnissen im eigenen Werkzeugbau hergestellt. Mit dieser Massnahme konnten Qualität und Zuverlässigkeit unserer Dichtringe wesentlich verbessert werden.

Durch die zunehmende weltweite Nachfrage nach Domsel Dichtringen wurden die Produktionsmöglichkeiten in Leissigen zunehmend zu klein. Um die Produktion und die Lieferbereitschaft zu erhöhen, wurden neue, grosszügigere und grössere Räumlichkeiten in Unterseen bezogen.

Qualitätsprodukte

DOMSEL AG liefert ihre Qualitätsprodukte in die ganze Welt. Die Hauptmärkte liegen jedoch im europäischen Raum. Unser umfangreiches Lager, bestehend aus vielen unterschiedlichen Dimensionen und Werkstoffen erlaubt uns eine prompte Lieferung.

Langjährige Erfahrung

Durch unsere langjährige Erfahrung auf dem Dichtungssektor sind wir in der Lage, Sie bei schwierigsten Dichtproblemen kompetent zu beraten. Zudem bieten wir Ihnen kompetitive Preise dank Direktversand ab unserer Fabrikation ohne Zwischenhandel.

Produktionsinfrastruktur

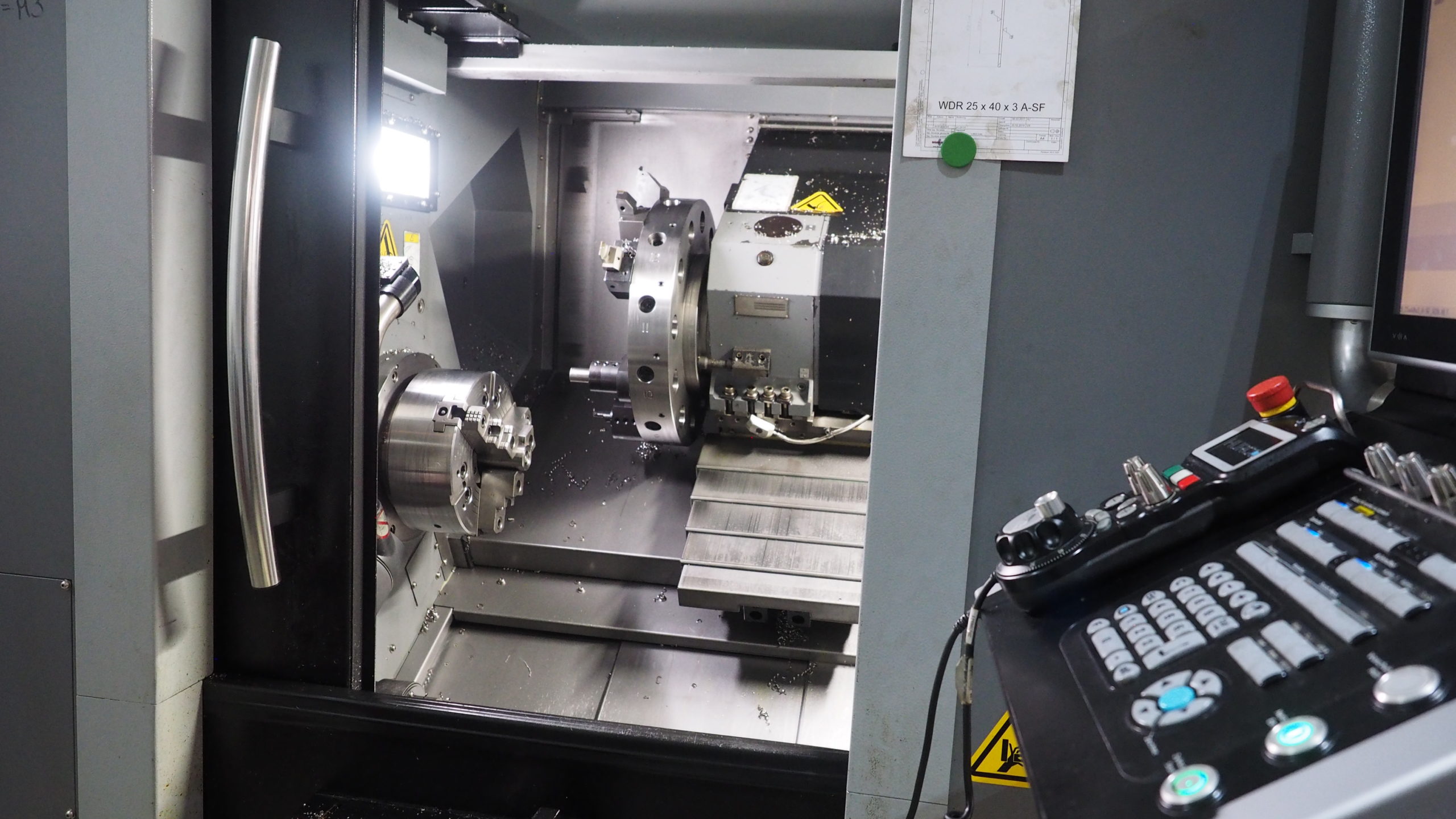

Modernste Produktionsmaschinen mit neuester Technologie erlauben uns, die Einzelteile für unsere Radialwellendichtringe rationell in gleichbleibender Qualität herzustellen. Der gesamte Fertigungsprozess vom Wareneingang über die Fertigung bis hin zur Abnahmekontrolle entspricht den heute gängigen Qualitätsanforderungen.

Auf neuesten Pressen werden die Gummi-Manschetten aus verschiedensten Elastomeren für die unterschiedlichste Anwendungen und Anforderungen unserer Kunden produziert.

Auf modernsten CNC gesteuerten Maschinen fabrizieren wir die Stützteile aus den unterschiedlichen Materialien rationell und in höchster Genauigkeit, anstelle der früher gefertigten Stützteile aus gezogenen und gestanzten Blechen.

Einmal gefertigte Stützteile sind dank modernsten Bearbeitungsmaschinen abgespeichert. Die Fertigungsprogramme für die über 3000 verschiedenen Abmessungen werden für die Fertigung bei Bedarf wieder aufgerufen.

Die CNC gefertigten Stützteile werden in einer automatischen Trowalisierungsanlage nach neuestem Standard entgratet. Danach werden sie sauber gewaschen und mit einem Tensid gegen rosten geschützt.